Las áreas limpias o cleanrooms requieren un control estricto de la concentración de partículas suspendidas en el aire, debido al tipo de operaciones que en ellas se realizan y que deberán cumplir con una cantidad máxima como límite para ese entorno específico.

Las industrias aeroespaciales, microelectrónica, farmacéutica, alimentaria y servicios médicos entre otros, incluyen productos y procesos que se benefician en el control de la contaminación de partículas en el aire (IRAM- ISO 14644-1:2005). Conjuntamente se evalúa una serie de controles físicos de suma importancia a la hora de calificar un área: la humedad, temperatura, presión diferencial, caudal de aire y fugas en filtros absolutos.

En la industria de alimentos, el diseño y acondicionamiento de la sala debe adaptarse a la exigencia de los procesos. El caso de la producción de alimentos sin alérgenos o lactosa es un ejemplo clave de aplicación de un área limpia, donde debe evitarse la contaminación cruzada. Industrias productoras de embutidos y carnes disponen de salas de secado climatizadas, mientras que las industrias lácteas y productoras de jugos requieren salas limpias de maduración y almacenamiento.

Los requerimientos para las áreas limpias consideran las posibles fuentes de contaminación que son AIRE/ EQUIPAMIENTO/ PERSONAL/ MATERIALES. En este artículo nos enfocaremos sólo en el AIRE como punto crítico, pero no se abordarán los controles microbiológicos.

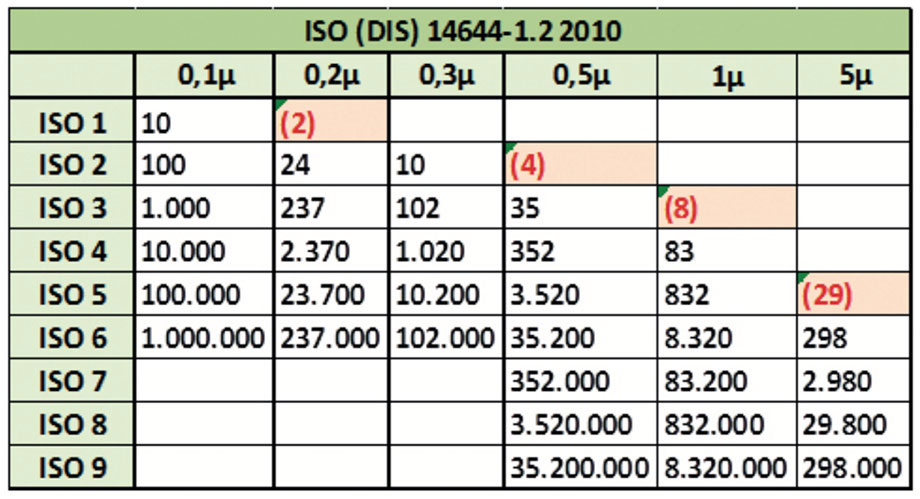

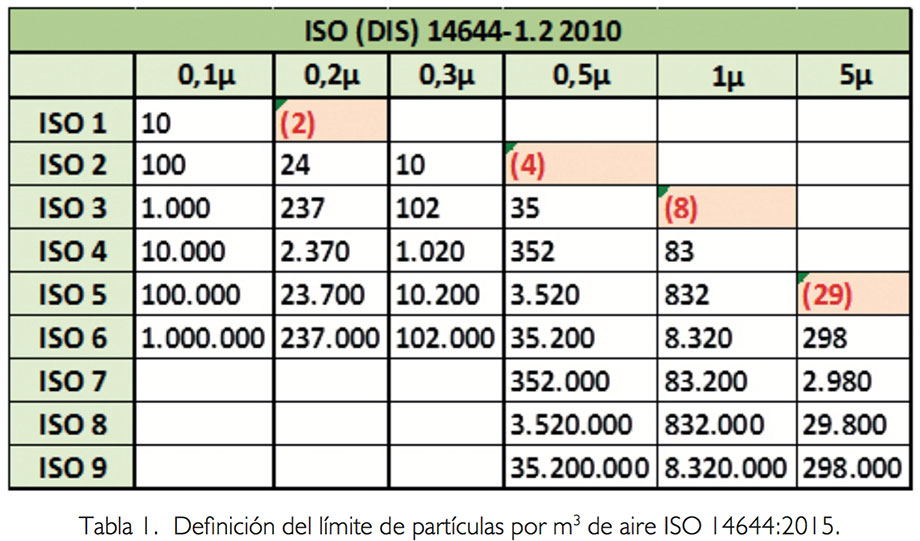

La norma de referencia que asigna niveles de la limpieza del aire y que se utiliza para realizar la Calificación de Área Limpias es la norma ISO 14644-1:2015 Parte 1 - Salas limpias y locales anexos. En la siguiente tabla se observa el número máximo de partículas que permite la norma por Clase dependiendo del diámetro aerodinámico de las partículas. Dicha clasificación habilitará o no el área para un uso definido.

Para realizar el ensayo de Calificación de Salas Limpias, se utilizan contadores de partículas que son instrumentos que toman un volumen determinado de aire y éste es llevado hacia una cámara donde un láser incide sobre la muestra y se produce una dispersión de luz. La energía emitida por las partículas se transforma en voltaje que será proporcional al diámetro de la partícula (0.1 µm -0. 5 µm). Dentro de las partículas podemos encontrar: polen, microorganismos, esporas, metales, cristales de sal y partículas de suciedad.

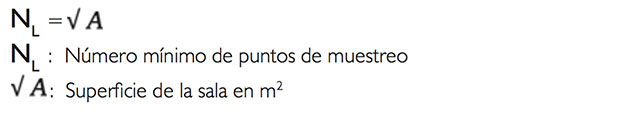

El número mínimo de los puntos de muestreo dentro de la sala a calificar se calculan en función de la superficie en metros cuadrados del área, mediante la siguiente fórmula:

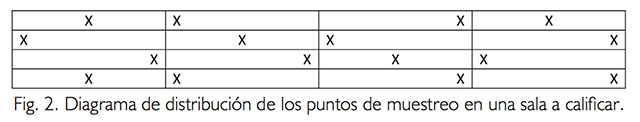

Una vez calculados los puntos de muestreo NL, se divide la superficie total del área por el mismo número de subzonas de igual superficie. En cada subzona se situará un punto de muestreo.

Ej. Un área de 2500 m2 (25 x 10 m), se aplica la fórmula:

El resultado del cálculo es 15.81. Deberán tomarse, en este caso, 16 puntos de muestreo y dividir en 16 cuadrantes la sala para efectuar en esos sitios los muestreos correspondientes.

Es importante recordar que todas las áreas deben encontrarse calificadas antes de comenzar su utilización.

Los testeos para calificación de una sala pueden realizarse en tres condiciones:

- As built o recién construida: es la condición en la cual las instalaciones se encuentran completas y funcionando, pero no hay equipamiento, ni personal, ni material dentro del sector. Esta condición muchas veces es desestimada.

- At rest o funcionando en vacío o reposo: condición en la que las instalaciones se encuentran finalizadas, con el equipamiento ubicado y materiales. No hay personal presente.

- In Operation, funcionando o en operación: condición en la cual las instalaciones se encuentran completas, con el equipamiento ubicado y se encuentra el personal en operación.

La cantidad y el tamaño de las partículas presentes en el ambiente, tanto en estado de reposo como en operación, tienen importancia ya que las partículas se pueden acumular sobre superficies producto de la gravedad y por la adherencia electroestática ser atraídas hacia los productos que se elaboran.

Las áreas limpias cuentan con distintos sistemas de filtrado del aire, de acuerdo al tipo de producto manufacturado, su naturaleza y la criticidad de la etapa. En la industria farmacéutica, por ejemplo, los niveles de exigencia respecto a la calidad del aire en los procesos requieren un alto grado de pureza, por ello cuentan con la instalación de sistema de filtración HVAC.

Por su parte, en la industria de alimentos se utilizan otros sistemas de filtración para las salas, ya que los productos no requieren en general un nivel de esterilidad absoluta. Los sistemas de filtración que se clasifican de acuerdo a la Norma DIN EN 779 y EN 1822 son los siguientes:

- Filtros Primarios G: 60% de eficiencia para 0.4 μm, actúan como protección de los sistemas mecánicos utilizados para la circulación del aire.

- Filtros Secundarios F: 95% de eficiencia para 0.4 μm retienen partículas más pequeñas de acuerdo al nivel de eficiencia que requiere el proceso.

- Filtros H o U: desde 95% eficiencia para 0.3 μm logran la retención máxima de las partículas para áreas que necesitan estrictas medidas de calidad de aire.

Un ejemplo de utilidad de una sala limpia es el caso de las plantas lácteas donde se elaboran yogures libres de TAC y alérgenos. En dichas plantas también pueden elaborarse yogures con cereales, en donde el gluten del cereal es un alérgeno para el resto de los productos elaborados y, por ende, se considera un peligro para muchos consumidores.

En esta situación expuesta anteriormente es donde se puede comprender la necesidad de fraccionar los yogures sin gluten en este tipo de salas, ya que una contaminación cruzada por elaboración de yogures con cereal puede representar un motivo de recall en el mercado si no está declarado y es hallado en otros productos que no deberían contenerlo, sumado al riesgo para la salud que podría implicar su consumo por una persona con intolerancia al gluten o alérgica.

Para este caso de interés, la zona de envasado de yogures sin TAC ni alérgenos se separa en una sala limpia, de la zona donde se fracciona el producto con cereales.

En la sala limpia de fraccionado del yogur sin TAC, la calidad del aire debe ser lo más alta posible, para ello se emplean los filtros Hepa que evitan el ingreso de partículas de 0.3 μm, como se observa en la Fig. 4. Ese aire filtrado recircula y se produce un recambio cada cierta cantidad de tiempo. En este caso, es muy importante mencionar que la presión positiva juega un rol fundamental, evitando el ingreso de partículas contaminantes desde el exterior, microorganismos de deterioro y alérgenos, entre otros, sumado el sellamiento de las puertas de acceso y al control estricto del flujo de los materiales y los operarios.

Es de gran importancia, tener en cuenta que la documentación de la Calificación del Área Limpia que debe incluir:

- Datos de la empresa y los responsables de las mediciones.

- Fecha de realización de las pruebas.

- Descripción del procedimiento de trabajo y criterios de aceptación.

- Certificación y calibración de los equipos utilizados en las mediciones.

- Resultados de las pruebas incorporando los de cada punto de muestreo.

- Normativas de referencia.

Por: Biol. Alina Infante

- Referencias:

- Control Ambiental en Áreas Productivas y posibles fuentes de contaminación- G. Torno. 2018.

- Norma IRAM- ISO 14644-1:2005 parte 1.

- Sistemas de ventilación en la industria de alimentos. Consideraciones para una óptima calidad del aire. Oxyion.